Jeśli chodzi o niestandardowe części blaszane i obudowy, spawanie może rozwiązać wiele wyzwań projektowych.Dlatego oferujemy różne procesy spawania w ramach naszej niestandardowej produkcji, w tymzgrzewanie punktowe,spawanie szwów, spoiny pachwinowe, spoiny otworowe i spoiny sczepne.Jednak bez zastosowania odpowiednich metod spawania proces spawania cienkich blach może być problematyczny i podatny na odrzucenie.W tym poście na blogu omówimy, dlaczego używamySpawanie metodą Cold Metal Transfer (CMT)nad konwencjonalnym spawaniem MIG (gaz obojętny metal) lub spawaniem TIG (gaz wolframowy).

th inne metody spawania

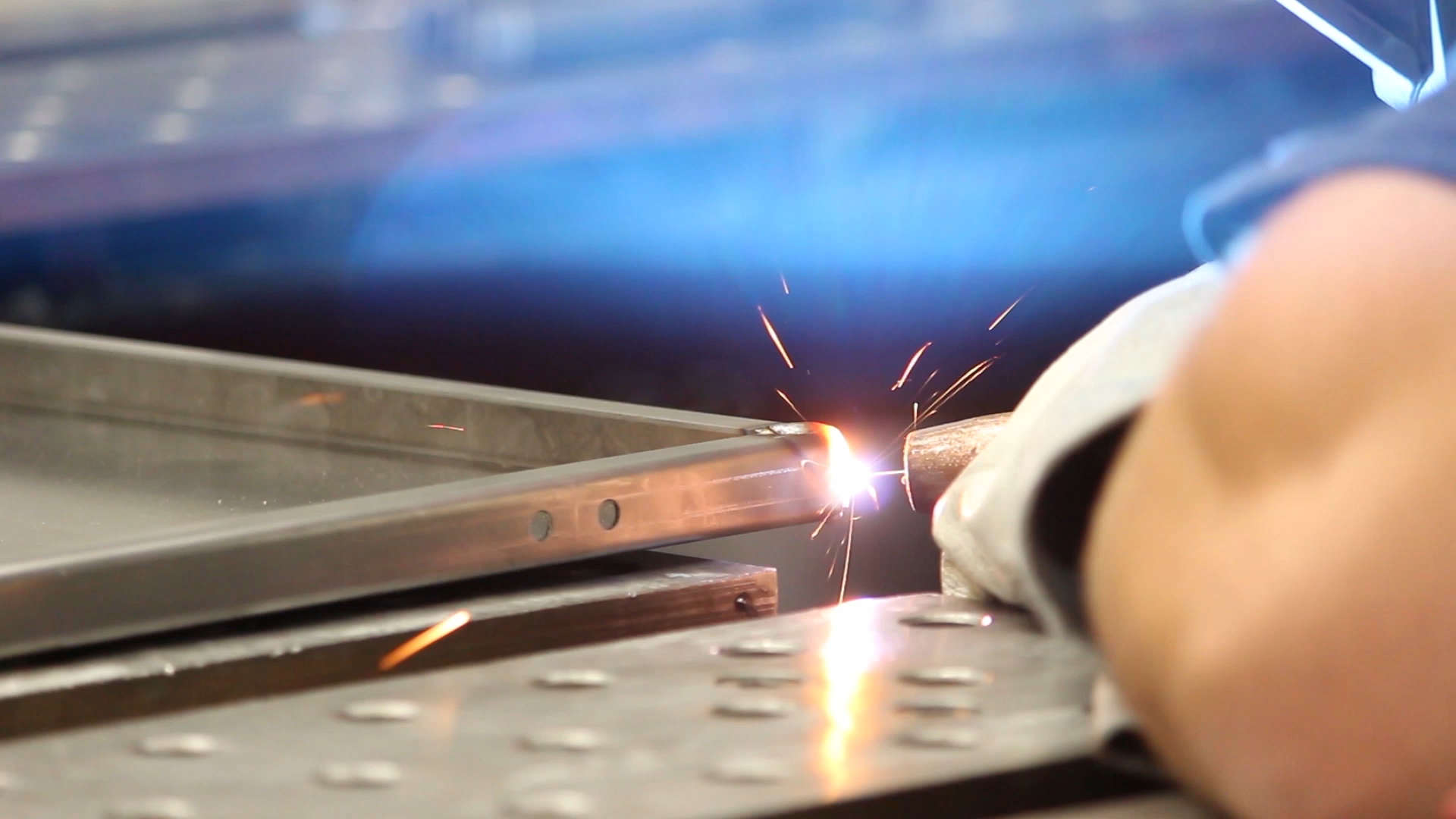

W procesie spawania ciepło z uchwytu spawalniczego nagrzewa obrabiany przedmiot i drut podający w palniku, topiąc je i łącząc.Gdy ciepło jest zbyt wysokie, wypełniacz może stopić się przed dotarciem do przedmiotu obrabianego i spowodować rozpryskiwanie się kropli metalu na części.Innym razem spoina może szybko nagrzać obrabiany przedmiot i spowodować odkształcenie lub w najgorszym przypadku wypalić otwory w części.

Najczęściej stosowanymi rodzajami spawania są spawanie MIG i TIG.Oba mają znacznie wyższą moc cieplną w porównaniu doSpawanie metodą Cold Metal Transfer (CMT).

Z naszego doświadczenia wynika, że spawanie TIG i MIG nie jest idealne do łączenia cienkich blach.Ze względu na nadmierną ilość ciepła dochodzi do wypaczenia i stopienia, szczególnie na stali nierdzewnej i aluminium.Przed wprowadzeniem spawania CMT, spawanie cienkich blach było bardziej formą sztuki niż inżynieryjnym procesem produkcyjnym.

Jak działa CMT?

Spawanie CMT ma wyjątkowo stabilny łuk.Łuk pulsacyjny składa się z fazy prądu podstawowego o niskiej mocy i fazy prądu pulsującego o wysokiej mocy bez zwarć.Prowadzi to do prawie braku odprysków.(Rozpryski to kropelki stopionego materiału, które powstają przy łuku spawalniczym lub w jego pobliżu.).

W fazie prądu pulsującego krople spawalnicze są oddzielane w sposób celowy za pomocą precyzyjnie dozowanego impulsu prądowego.Z powodu tego procesu łuk wprowadza ciepło tylko przez bardzo krótki czas podczas fazy palenia łuku.

Proces CMT fizycznie przypomina spawanie MIG.Jednak duża różnica dotyczy podawania drutu.Zamiast ciągłego przesuwania się do przodu w jeziorku spawalniczym, w przypadku CMT drut jest cofany w chwili, gdy płynie prąd.Drut spawalniczy i gaz osłonowy podawane są przez palnik spawalniczy, łuk elektryczny pomiędzy drutem spawalniczym a powierzchnią spawania – powoduje to upłynnienie końcówki drutu spawalniczego i przyłożenie go do powierzchni spawania.CMT wykorzystuje automatyczną aktywację i dezaktywację łuku grzewczego, aby systematycznie podgrzewać i schładzać drut spawalniczy, jednocześnie doprowadzając go do i z dala od jeziorka spawalniczego wiele razy na sekundę.Ponieważ wykorzystuje działanie pulsacyjne zamiast ciągłego strumienia mocy,Spawanie CMT generuje tylko jedną dziesiątą ciepła, które wytwarza spawanie MIG.Ta redukcja ciepła jest największą zaletą CMT i dlatego nazywa się to „zimnym” transferem metalu.

Szybki, zabawny fakt: twórca spawania CMT opisuje je jako „gorące, zimne, gorące, zimne, gorące zimno”.

Masz na myśli projekt?Mów do nas

Jeśli masz pytania dotyczące włączenia spawania do swojego projektu,osiągnąćrozpocząć.Protocase może wykonać niestandardowe obudowy i części w ciągu 2-3 dni, bez minimalnych zamówień.Prześlij swoje profesjonalnej jakości jednorazowe prototypy lub projekty o niskiej ilości i rozpocznij swoje projekty już dziś.

Czas posta: 22 września-2021